什么是叶轮?

叶轮是泵的一个旋转部件,主要在离心泵上使用,泵可通过叶轮旋转推动流体移动。叶轮主要由金属和橡胶制成,具有耐磨、耐腐蚀等特性。

叶轮是如何工作的?

在离心泵工作过程中,叶轮负责将电机的机械能转化为流体的动能、压力能。通过叶轮旋转产生离心力,将流体吸入叶轮中心,叶轮旋转过程中,将流体甩向叶轮四周,流体流动速度增加,同时流体的动能转化为压力能,从泵出口排出。

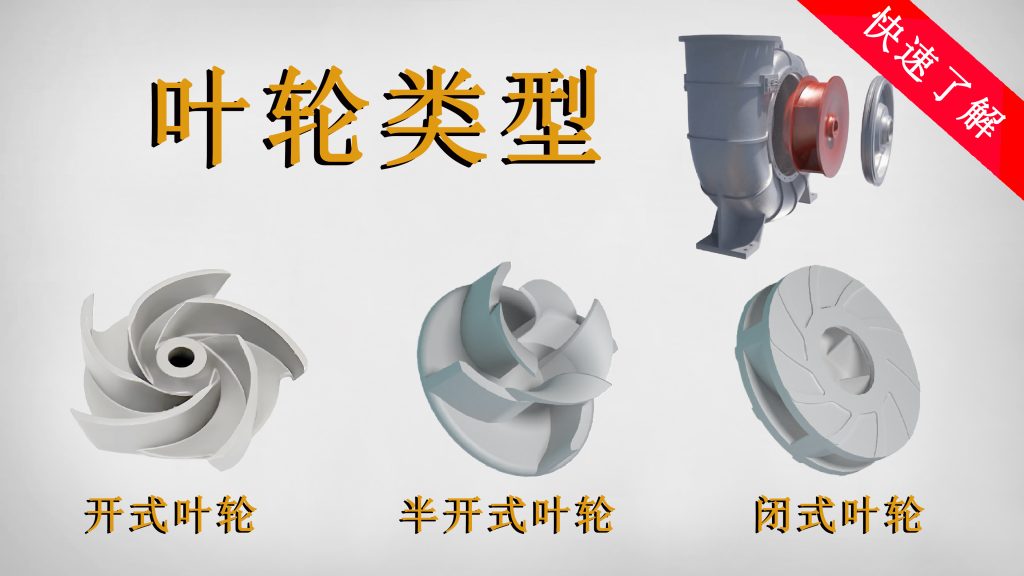

叶轮类型

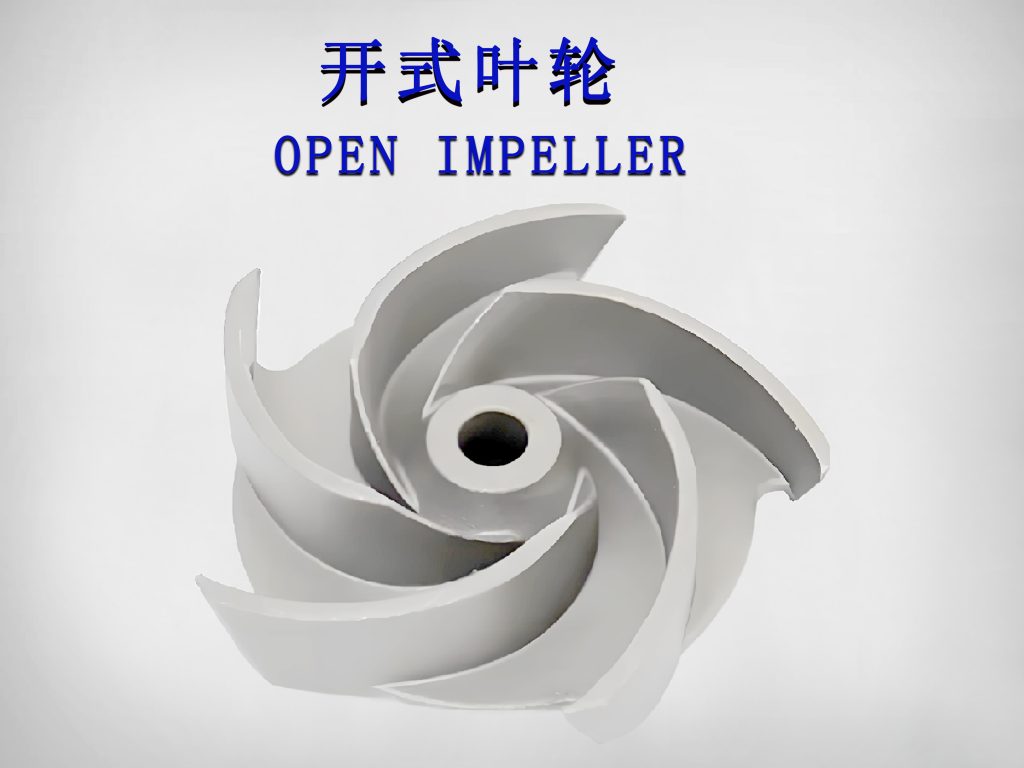

开式叶轮特性

开式叶轮的叶片直接连接在叶轮的中心,没有前后盖板包围,叶片暴露在流体中。

开式叶轮有开放式的空间,适合输送大颗粒、中高粘度的流体。

| 优点 | 不易堵塞、结构简单、制造成本低。 |

| 缺点 | 由于没有盖板包围叶片,导致叶轮坚固性较低、输送效率低。 |

| 应用 | 输送矿山渣浆、污水、泥浆等含有悬浮固体颗粒的流体。 |

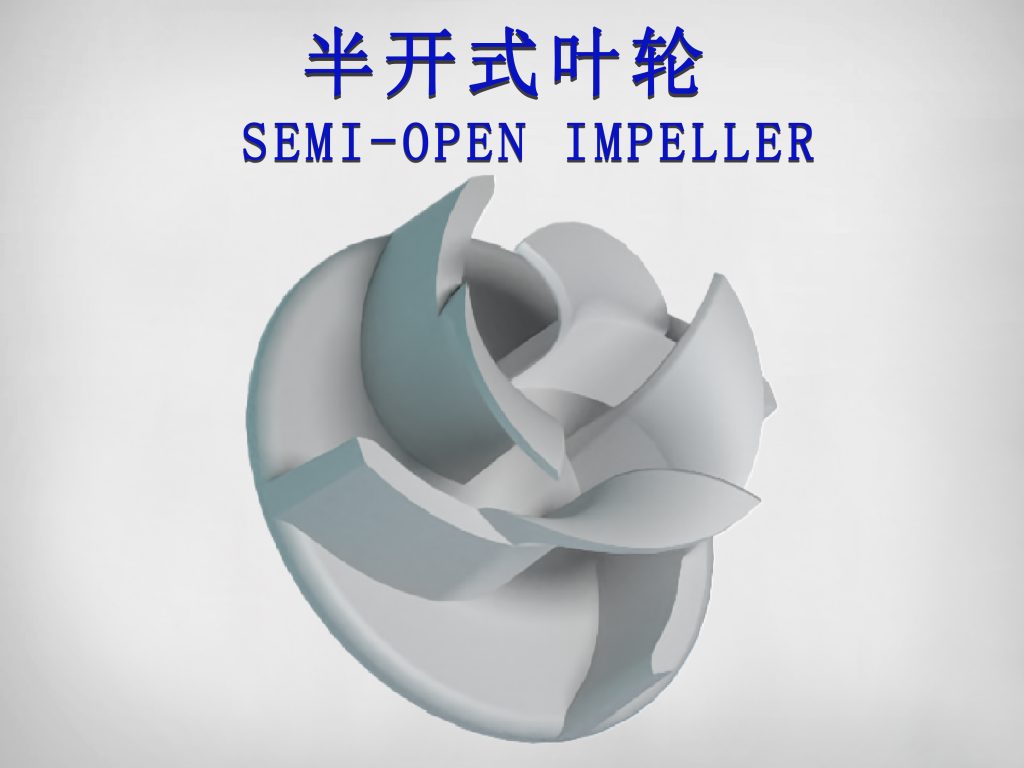

半开式叶轮

半开式叶轮的一侧有盖板覆盖,叶轮的另一侧暴露在流体中。

半开式叶轮的效率介于开式叶轮和闭式叶轮之间,适合输送有少量固体颗粒的流体。

| 优点 | 不易堵塞、输送效率和坚固性高于开式叶轮,兼顾了开式、闭式叶轮的优点。 |

| 缺点 | 输送效率低于闭式叶轮,在叶轮和泵壳之间的间隙可能会有流体再循环的现象。 |

| 应用 | 适合输送含有少量悬浮固体、有粘度的流体,在石油化工、污水处理、矿山等行业有广泛的应用。 |

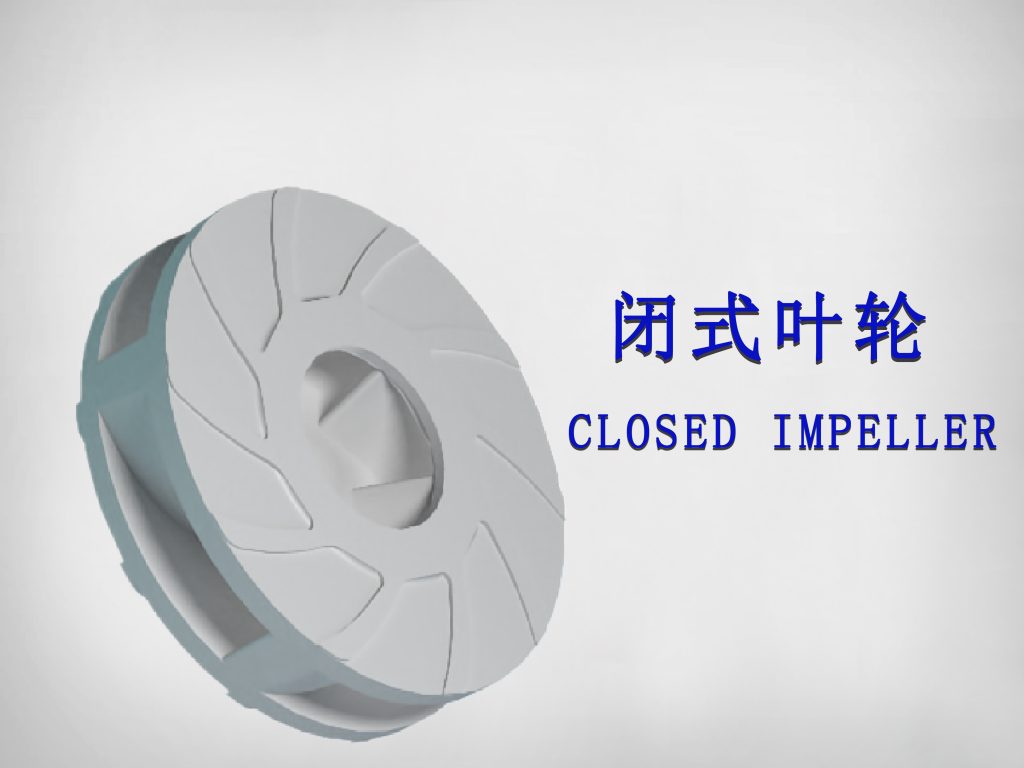

闭式叶轮

闭式叶轮的两侧均有盖板覆盖,形成封闭的流道,输送流体的效率最高。

| 优点 | 输送效率高、结构坚固、可输送高压流体。 |

| 缺点 | 制造成本较高,较难清洁。 |

| 应用 | 石油化工、矿山、疏浚、盾构等需要高效率输送的场景中。 |

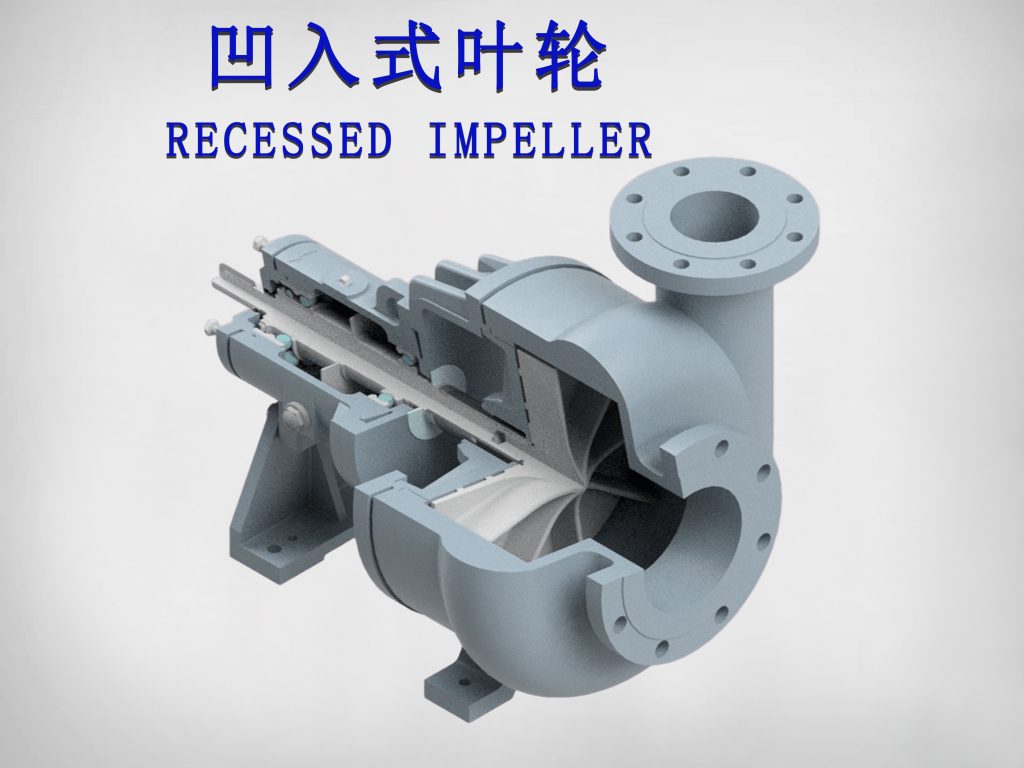

凹入式叶轮

凹式叶轮的叶片一部分伸缩到泵体内部,通过叶轮旋转,泵体内的流体产生涡流效应,从而带动流体移动。凹式叶轮的叶片不直接与输送的介质接触。

| 优点 | 不易堵塞、低磨损、使用寿命长、可输送大颗粒和长纤维的流体。 |

| 缺点 | 叶轮不直接推动流体,涡流效应会损失一部分能量,效率较低。不适合高扬程、高压工况。 |

| 应用 | 污水厂、矿业、造纸、化工等行业。 |

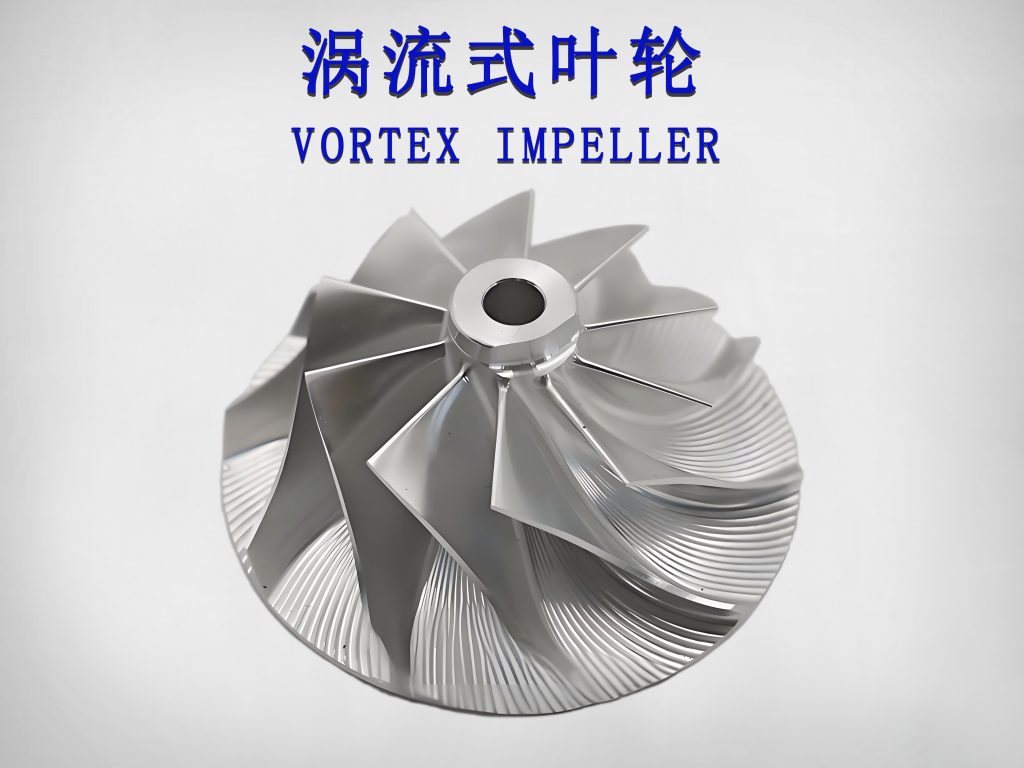

涡流式叶轮

顾名思义,涡流叶轮就是通过涡流效应来移动流体的叶轮,它不与流体接触,减少了堵塞和腐蚀的情况。

| 优点 | 不易堵塞、低磨损、使用寿命长 |

| 缺点 | 由于叶轮不与流体接触,而是通过涡流来移动流体,这导致涡流叶轮效率很低。 |

| 应用 | 矿山渣浆、污水处理、煤矿、造纸等行业。 |

切割式叶轮

切割式叶轮安装有切割器,吸入流体时,切割器可将长纤维或大颗粒的悬浮物进行切割,以使流体能顺利吸入。

| 优点 | 不易堵塞、减少维护频率、可处理较大悬浮颗粒和长纤维流体。 |

| 缺点 | 功率较大、叶轮磨损较快。 |

| 应用 | 食品废渣、市政污水、养殖场废水等行业。 |

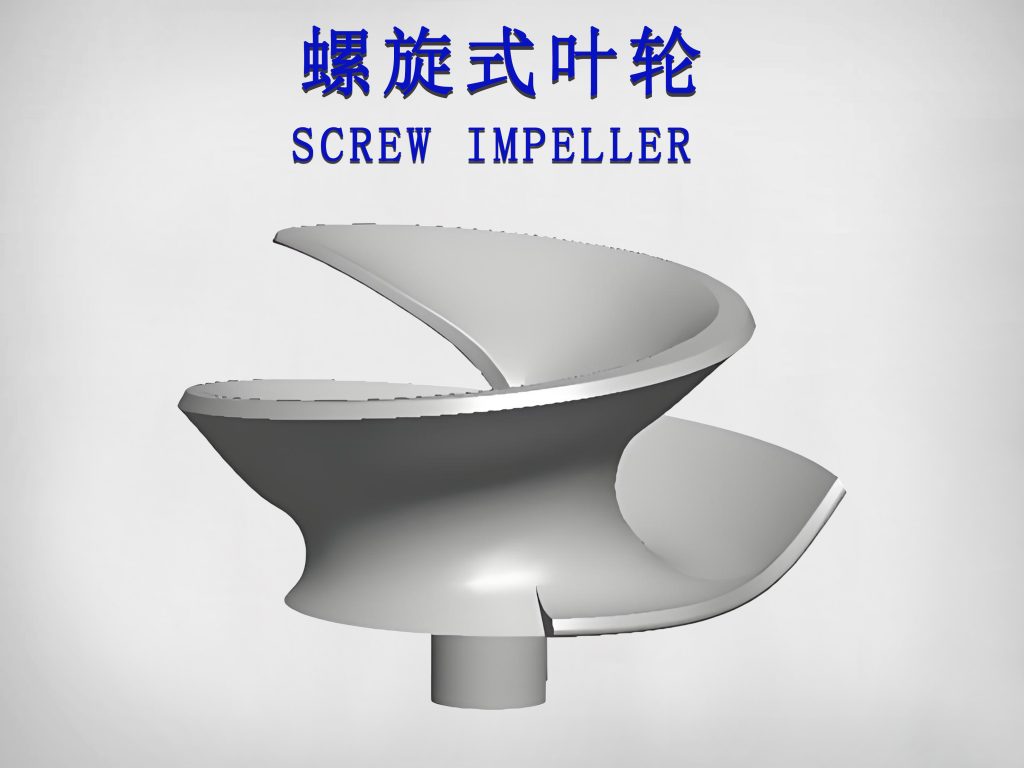

螺旋式叶轮

螺旋式叶轮类似于螺旋桨推进器,它可以轴向的稳定输送流体。

| 优点 | 不易堵塞、可输送高粘度的流体。 |

| 缺点 | 制造成本高、扬程低、压力低。 |

| 应用 | 石油化工、食品、制药、矿山等行业。 |

如何正确选择叶轮?

选择叶轮需要专业的人员根据应用的工况以及其他指标进行判断,以下是选择叶轮时重要的5个因素。

流量

流量影响着叶轮的直径和设计形状,当需要大流量输送时,可增加叶轮直径来增大输送流量。

扬程

当泵送的流体需要较大的扬程时,可选择较为封闭的叶轮,并可调整叶片的角度,以增加压力。

粘度

根据流体的粘度和其他因素可决定叶轮的叶片数量,当需要泵送较大粘度的流体时,需减少叶片数量,以降低输送阻力。

固体含量

固体含量是叶轮选型的重要指标,如选型错误,会有容易堵塞的风险。

材质

叶轮的选材要根据输送的流体类型来选择,叶轮通常由耐磨金属和耐腐蚀的橡胶制作。